نگهداری و تعمیرات

معرفی

تغییر در باورها و تكنیكها

برای كسب بهترین تجارب از سوی سازمانهای تولیدی و همچنین واحدهای نگهداری و تعمیرات، لازم است تغییرات مهمی در باورهای سازمانی و تكنیكهای كاری صورت پذیرد تا از طریق آن، واحدهای سازمانی به سمت كار تجاری سودآور هدایت گردند. در صورتی كه تغییرات سازمانی و تكنیكی در یك زمان خاص اتفاق افتد ممكن است سیكل تغییرات به خوبی طی نگردد و در این صورت سازمان بدون رسیدن به تجارب كارسازی در عرصه نگهداری و تعمیرات به همان روند قدیمی خویش باز خواهد گشت.درك تغییرات

بسیاری از انسانها از تغییر در هراسند و لذا در برابر آن مقاومت نشان میدهند. نكته مهم آن است كه همه افراد بر لزوم ایجاد تغییر توجیه شوند و تنها در این صورت است كه سازمان را در رسیدن به موفقیت واقعی ناشی از تغییر یاری خواهند نمود. چنانچه سازمانی تصمیم داشته باشد كه سازمان تولید یا نِت خود را به سطح كلاس جهانی برساند لازم است تا یك نوع دیسیپلین و نظم و انضباط فوقالعاده و همچنین یك برنامه كاری دایمی را ایجاد نماید ؛ همچنین ضروریست كه این برنامه كاری تهیه شده مورد بازنگری و موافقت مدیران ارشد سازمان قرار گیرد. هنگامی كه این تفاهم مشترك ایجاد گردید آنگاه مدیران تولید و نِت باید تمامی تلاش خود را در پیادهسازی تغییرات مطرح شده مناسب با سرعت برنامه، بكارگیرند.كار گروهی

تمامی پرسنل عملیات تولید و پشتیبانی باید در مقابل برنامه تغییرات آماده گشته و اطلاعات لازم به آنها در چارچوب محدوده زمانی و فردی ارایه شود. لازم است افراد سازمان در فرایندهای مهندسی مجدد فرایندها مشاركت داشته باشند و بخشی از كارها را با مسولیت خود به انجام رسانند. پرسنلی كه فرایند را درك كرده و با آن موافق باشد، بسیار راحتتر با آن همكاری نموده و كمتر ایجاد مشكل مینمایند. به همین دلیل است كه تحقق كار گروهی در فرایند تغییرات سازمانی یك گام بحرانی در راه حصول موفقیت است.آموزش

در تمامی مراحل برنامه تحول سازمانی برای رسیدن به سطح كلاس جهانی بایستی برنامههای آموزشی خاصی ارایه شود. جلسات كنترل پیشرفت كار و مباحث آموزشی برای ایجاد ایدههای نوین بسیار ضروری هستند. لازم است روشهای اصولی كار برای پرسنل توضیح داده شود تا به درك آن نایل گشته و برنامههای آموزشی متناسب آن برقرار شود. همچنین میتوان كارگاههای آموزشی برای بررسی مشكلات مشترك تشكیل داد. از سوی دیگر، لازم است روشهای حل مساله برای بررسی و حل مشكلات سازمان آموزش داده شده و تا زمانی كه استاندارد جدید به طور كامل جا افتد، ادامه یابد. پرسنل شركتها بایستی روشهای علمی و مهارتهای حل مساله را فرا گیرند تا بتوانند به صورت سیستماتیك و قانونمند اطلاعات موجود را تجزیه و تحلیل نمایند. لازم است دقت شود كه روش تعیین شده برای حل مساله در همه سازمان یكنواخت بوده و برای تجزیه و تحلیل آن دسته از اطلاعات و مشكلات كه نیاز به بررسیهای پیشرفتهتر دارد یك سیستم سازمانی كه در آن مهارتهای گوناگون مشاركت دارند تشكیل گردد. همچنین تیمهای حل مساله كه از افراد گوناگونی تشكیل شدهاند میتوانند در صورت نیاز یك تسهیلگر به همراه داشته باشند تا آنها را در كسب آموزشها و فرایندهای جدید یاری نماید.مدیریت داراییهای با ارزش

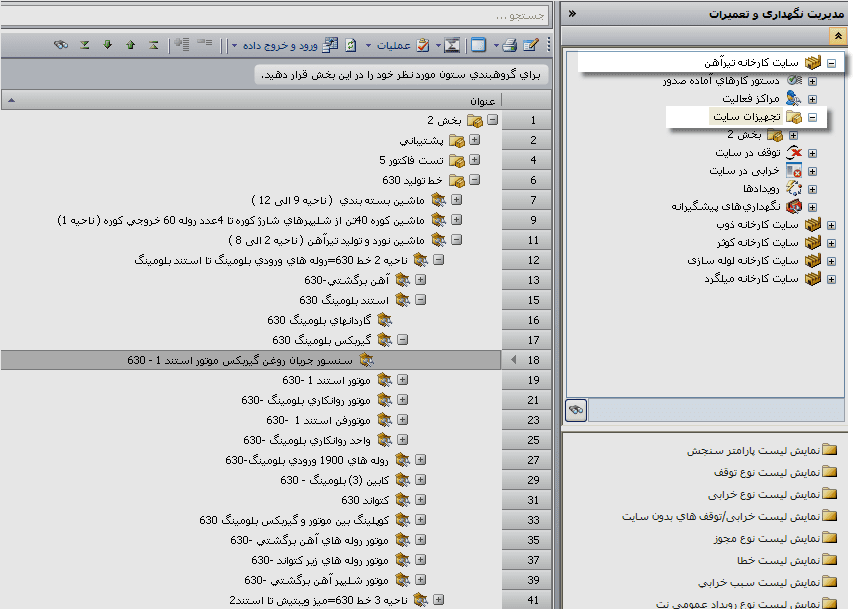

همه تجهیزات و دستگاههای ارزشمند باید در قالب ساختارهای كلان تجهیزاتی و یا داراییها مرتب گردند. تجهیزات یک شرکت و داراییهای با ارزش آن توسط یك یا چند مركز، برنامهریزی نگهداری و تعمیرات میشوند. این مراکز سایت نگهداری و تعمیرات نامیده میشوند. هر سایت نِت معادل با یک واحد سازمانی است که مركز هزینه خواهد داشت كه كلیه هزینههای پرسنلی و موادی تجهیزات با این مركز هزینه محاسبه خواهند گردید. این مراكز هزینه بایستی از لحاظ روند مصرف هزینهها و كنترل روندها تحت مراقبت قرار گیرند. از آنجاییکه هر سایت نِت دارای تعدادی مرکز فعالیت عملیاتی است که دستور کارهای نِت را دریافت میکنند، و هر کدام از این مراکز فعالیت با یک پست سازمانی مرتبط است که بنابراین با یک واحد سازمانی در ارتباط خوهد بود، در این حالت برای كلیه عملیات انجامشده نِت در قالب دستور یا حکم كار ارسالی به مراکز فعالیت نت، نوع و میزان هزینه آن جهت بررسیهای بعدی در مركز هزینه مربوطه نگهداری خواهد گردید.كنترل موجودی و انبارها

یكی از تغییرات مهم در تجربه سازمان، بازنگری و بهینهسازی کنترل موجودی میباشد. نگهداری قطعات یدكی و ابزارآلات در محیطهای مناسب یكی از دغدغههای اصلی پرسنل واحدهای نگهداری و تعمیرات است. اینكه قطعات یدكی برای مواقع مورد نیاز و حالتهای خرابی اضطراری یا اورهالهای برنامهای در دسترس باشند، در كارایی سیستم نِت بسیار حایز اهمیت میباشد. لازم است توجه داشت كه اندازه نگهداری قطعات یدكی به میزانی باشد كه نه بیش از اندازه موردنیاز باشد و نه كمتر از آن. همچنین در انبارداری قطعات یدكی نِت بایستی قواعد انبارداری علمی و سیستماتیك و نكاتی مانند دسترسی آسان به قطعات و شناسایی سریع آنها مدنظر قرار گیرد. قطعات یدكی باید در یك سیستم اطلاعاتی ثبت گردند و همچنین ارتباط آنها با مراكز هزینه نِت مشخص باشد ؛ همچنین بهتر است برای سوابق مصرف قطعات هر تجهیز گزارشهای متنوعی ایجاد شود تا از طریق آنالیز این اطلاعات، واحد نِت به نتایج مطلوبتری دست یابد. نهایتا آنكه ایجاد یك انبار مناسب برای نِت ضروریست و بایستی رویههای دریافت قطعات، انبارش، سرشماری، توزیع و اسقاط كاملا مكتوب گشته و از طریق دستورالعملهای ساده و آسان در دسترس پرسنل قرار گیرد.نگهداری و تعمیرات اصلاحی

پس از تعریف تجهیزات و داراییها میتوان به تعریف فعالیتهای نِت اصلاحی و نِت پیشگیرانه اقدام نمود. در این مرحله بایستی تعریف كار و ثبت اطلاعات به گونهای باشد كه مرتبط با مراكز فعالیت عملیاتی تعریف گشته باشد. محاسبات مربوط به نفرساعت صرفشده، مواد و قطعات مصرفشده، سفارش قطعات ایجادشده و سایر سیكلهای هزینهای از طریق این اطلاعات انجام میگردد. برای هر كار نِت لازم است سوالات چه چیزی (what)، توسط چه كسی (whom)، در كجا (where)، چه وقت (when) و چرا (why) مشخص باشد. برای جمعآوری این اطلاعات لازم است ورودیهای صحیح ثبت اطلاعات جهت نگهداری كلیه سوابق و جزئیات مربوط به آنها و همچنین گزارشنویسی مورد بازنگری قرار گیرند. در بسیاری از موارد، ثبت دقیق و كامل جزییات مربوط به فعالیتهای روزمره نظیر روانكاری و تنظیمات جزیی ضروری میباشد. در سیستم صدور حكم كار، برنامهریزی از عناصر اصل سیستم میباشد ؛ برنامهریز باید بتواند زمان، مواد و نیروی انسانی را به تجهیزات اختصاص دهد. واحد برنامهریزی بایستی به گونهای برنامهریزی حكم كار را انجام دهد كه كار نِت در محدوده زمانی تعریفشده انجام یابد و نیازمندیهای سیستم تولید و نگهداری و تعمیرات توامان پاسخ داده شود.نگهداری و تعمیرات پیشگیرانه

برنامه PM تعریف شده برای سازمان نیاز به بازنگری دارد تا به شكلی تبدیل گردد كه پاسخگوی خواستهها و اثربخشی لازم باشد. فراوانی توقفات غیربرنامهای و توقفات متوالی تجهیزات نشانگر آن است كه برنامه PM تعریف شده كارایی لازم را ندارد. هدف واقعی برای PM آن است كه توقفات و خرابیها را تا سطح مورد قبول مدیریت كاهش دهد. اثربخشی برنامه PM در آن است كه برنامههایش را با حالتهایی از نِت اصلاحی (CM) و نِت پیشگویانه (PdM) تركیب نماید. بسیار ضروریست كه هماهنگی و همكاری كامل بین مدیران تولید و نِت برقرار باشد و بهتر آن است كه دستورالعمل نحوه همكاری و شرح وظایف دقیق هر كدام از این واحدها در قبال خرابیها و شكستها نوشته شود.نگهداری و تعمیرات پیشگویانه

استفاده از تجهیزات پیشگویی و پیشبینی خرابیها و شكستها بسیار ضروریست. یكی از خواستههای مدیریت هر سازمانی این است كه دوره كاربری مفید هر دستگاه را افزایش دهیم. پرسنل نِت میتواند روشها و ابزار گوناگون و مفیدی را در سیستم PDM مورد استفاده قرار دهد. الگوهای خرابی تجهیزات میتوانند با دقت بسیار خوبی خرابیها و شكستها را پیشبینی نمایند. روشهای دیگری كه میتوانند بدون صرف هزینههای هنگفت در روش PDM مورد استفاده قرار گیرند عبارتند از: آنالیز ارتعاش، آنالیز روغن، آنالیز دما و روشهای مافوق صوت. منطق كار بدین صورت است كه هر ماشین پیش از خراب شدن، صداها و هشدارهایی از خود بروز میدهد. استفاده از روشها و ابزار PDM كمك میكند تا با یاری این هشدارها از وقوع خرابی مطلع شویم. با كمك این اطلاعات میتوان سیستم مدیریت مناسبی برای جلوگیری از خرابی یا كنترل عواقب آن ایجاد نمود. آنالیز روند خرابی یك دستگاه در طول برهه زمانی برای پیشبینی احتمال وقوع خرابی در زمانهای آتی، اطلاعات خرابی را ارائه میدهد. با كمك این پیشبینی میتوان برنامهریزی انجام كار را با توجه به اینكه چه وقت و در كجا نیاز به كار تعمیراتی میباشد به انجام رساند.خرید و تداركات

خرید نیز به عنوان یكی از قاعدههای اصلی در سازمانهای نگهداری و تعمیرات مدرن، ایفای نقش مینماید. ایجاد یك سیستم مكانیزه برای سفارشگذاری خرید و نگهداری سطح موجودی، بسیار توصیه میشود. هماهنگی بین برنامهریزی و سطح اطمینان موجودی پایهگذاری شده كه از طریق مقدار مصرف و دوره سفارش خرید كنترل میشود، میتواند مانع هرگونه كمبود یا ذخیره اضافی كالاها گردد. ترفندی كه در این مجال معرفی میشود ترفند استفاده از موجودی انبار در مواقع اضطراریست. بدین معنی كه سیستم بتواند تامین روزمره قطعات خود را از مراكز تامینكننده در مواقع نیاز انجام دهد و فقط در مواقع اضطراری مجوز مصرف از موجودی اطمینان انبار خود را صادر نماید. در این روش بهتر است كه با مركز تامینكنندهای قرارداد بسته شود كه از ضمانِت لازم را برای تامین قطعات در زمان درست و در شرایط مناسب برخوردار باشد. ایجاد سیستمهای مدیریت تامین كنندگان و ایجاد رقابت مابین آنها و بررسی استراتژیهای تامین از یك منبع یا چند منبع در این مرحله از كار الزامیست ؛ همچنین انعقاد قراردادهای كتبی و شفاف میتواند از بسیاری از مشكلات پیشگیری نماید.نِت پیشاقدام (PAM)

نِت پیشاقدام گزینهای است كه هم در بردارنده نِت پیشگیرانه (PM) و هم در برگیرنده نِت پیشبینانه (PdM) میباشد. مبرهن است كه مدیران نِت باید اطلاعات و سوابق ناشی از PM و PdM را در اختیار داشته باشند تا بتوانند آنها را به سمت PAM توسعه دهند. PAM بصورت یك تاریخچه در سوابق برنامههای هر مركز هزینه وجود خواهد داشت. برای دستیابی به چنین مرحلهای لازم است یك روش مستندسازی برای ثبت تاریخچه هر مركز هزینه ایجاد گردد. مقدار ساعات تولیدی و توقف هر مركز هزینه و همچنین نمودارهای علت و معلول وقایع مربوط به هر مركز هزینه بایستی ثبت شود. سوابق تجهیزات بایستی به گونهای نگهداری شوند كه در برنامههای PAM قابل استفاده موثر باشند. PAM به مدیران كمك خواهد نمود تا در كاهش میزان توقفات و همچنین افزایش قابلیت اطمینان تجهیزات و افزایش دوره عمر مفید موفقتر عمل نمایند.قابلیت شمارش و اندازهگیری:

این نكته كه هر سیستمی قابلیت كمیكردن و شمارش را دارا باشد بسیار ضروریست. لازم است تا فعالیتهای كلان و جزیی مسیر توسعه و میزان اثرگذاری آنان بر شاخصهای كلیدی، قابل اندازهگیری و نمایش باشد. این شاخصها كمك مینماید كه مسیر بهبود روشنتر و مشخصتر باشد تا بتوان در صورت نیاز نیروی بیشتری متمركز نمود. اغلب انسانها از حسابرسی و سنجش كارها تصور مثبتی در ذهن ندارند چرا كه گمان میكنند نتیجه این سنجشها برای آنها اعلام شاخص كارایی پایین آنهاست ؛ بهرحال لازم است كه مكانیزم مثبت و برانگیزانندهای برای تعریف و محاسبه شاخصهای عملكرد سیستم نِت ایجاد گردد تا این شاخصها در مشخص نمودن موفقیت یا عدم موفقیت برنامهها بكار گرفته شوند. البته بایستی در نظر داشت در سنجش و اندازهگیری شاخصهای نت، مهمتر از آنچه باید محاسبه شود این است كه چگونه این سنجش و محاسبه انجام گردد. همچنین ذكر این نكته نیز لازم است كه غالبا محاسبه و سنجش این شاخصها فرایندی ساده نیست. برای رسیدن به موفقیت بایستی این شاخصها را با اهداف و استراتژیهای كلان سازمان همسو نمود. با ایجاد تیمهای متشكل از لایههای كارگری، سرپرستی و مهندسی در واحدهای مختلف سازمان میتوان با اطمینان بیشتری بر نتایج حاصل از سنجش شاخصها تكیه نمود ؛ البته لازم است این تیمها مجوزهای لازم برای دستیابی به اطلاعات موردنیاز را در اختیار داشته باشند.نِت بر پایه قابلیت اطمینان:

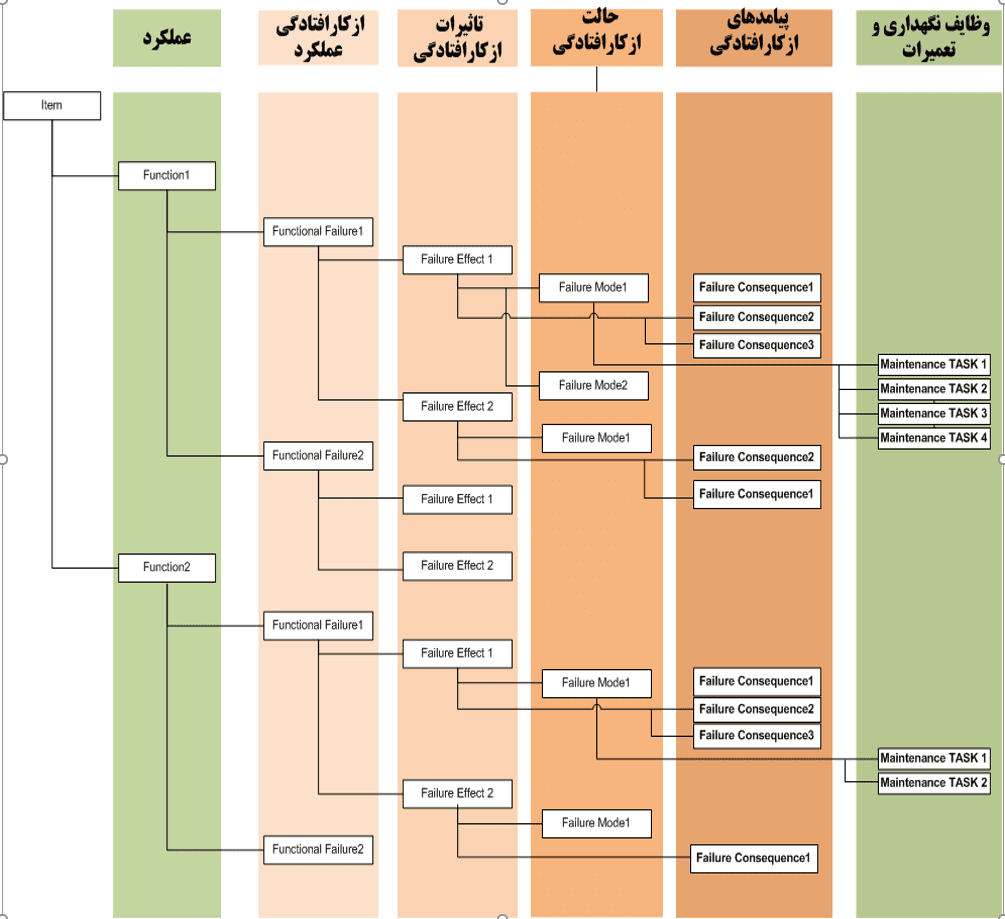

آخرین مرحله از برنامه تجدید ساختار نِت، RCM میباشد. RCM یك ساختار یكپارچه و هماهنگ و قابل محاسبه و اندازهگیری از سیستمهای PM، PdM و PAM را در هر كدام از واحدهای عمده تولیدی ایجاد مینماید. با استقرار RCM، هر كدام از تجهیزات اختصاص داده شده به مراكز هزینهای میتوانند در درجهای بالاتر از سطح عملكرد، سطح بالاتری از كیفیت تولیدی، سطح بالاتری از انگیزش پرسنل و نهایتا در سطح بالاتری از سودآوری بكار گرفته شوند. یكی از مزایایی كه RCM ایجاد مینماید همان دستیابی به نگهداری و تعمیرات یكپارچه فراگیر(TIM) میباشد كه راهكاری برای حل مسایل و افزایش قابلیت اطمینان تجهیزات میباشد. چنانچه پیادهسازی RCM موفقیتآمیز به انجام رسیده باشد تمامی سیستمهای دیگر نِت از قبیل PM، PDM و PAM نیز میتوانند به صورت هماهنگ و یكپارچه در كنار یكدیگر بكارگیری شوند. با استقرار TIM، واحد نِت به یك واحد RCM تبدیل میگردد و آنگاه تمامی اجزای سیستم نت، آماده رسیدن به سازمانی تولیدی در سطح كلاس جهانی خواهند بود. برخی از فواید سازمان نِت یكپارچه فراگیر عبارتند از: 1- كاهش كل خرابیهای اضطراری تجهیزات به میزان 75%. 2- كاهش خریدهای نِت تا سطح 25%. 3- افزایش دقت و عملكرد انبار نِت تا سطح 95%. 4- افزایش اثربخشی PM تا مقدار 200%.

گزارشها و نمودارها

گزارش شاخص مناسبی جهت تعیین راندمان عملیات واحد نگهداری و تعمیرات است. حدود 45 نوع گزارش متنوع از تجهیزات و سیاستهای نت برروی آنها، وضعیتهای مختلف دستورکارها، گزارش توقفات و خرابیها و مواد و کالاهای مصرفی در فعالیتهای نت و پیشبینی نتهایی که در آینده قرار است فعال شوند، از این دستهاند.

ردیف | نام گزارش |

1 | درخواست کار تجهیزات |

2 | نت هایی که فعال نمیشود |

3 | خرابی ها و جز ییات آن |

4 | نصب و جدايش کالا |

5 | توقف در سایت |

6 | دستورالعمل هايی که از عمليات خاصی استفاده می کنند |

7 | MTTFوMTBF |

8 | نت هاي برنامهریزی شده براي آينده |

9 | نت هاي تجهيز و زيرتجهيزهاي آن |

10 | دستورکارها و عملیات آن |

11 | دستورکارها و عملیات هر پست |

12 | توقف ها و جزييات آن |

13 | نت هاي تجهيز و روند وضعیت های آن |

14 | دستوركارهاي گزارش و لغو شده |

15 | بازیابی فرزندان یک عنوان |

16 | توقف های بدون پایان ماشین |

17 | مصرف لوازم يدكي |

18 | دستوركارهاي تجهيز |

19 | درصد دستورکارهای انجام شده |

20 | بیشترین توقف ها بر اساس مدت |

21 | توقف هاي سايت تولید |

22 | توقف هاي ماشين |

23 | تجهيزات استفاده كننده از یک نگهداري پيشگيرانه |

24 | دستورکارها بر اساس مسئول انجام |

25 | تجهیزات فاقد سریال |

26 | تجهیزات غیر عملیاتی |

27 | دستوركارها و وضعيت آنها |

28 | بیشترین توقف ها بر اساس تعداد |

29 | توقف های بدون پایان سایت |

30 | جايگاه كالا در ساختار تجهيزات |

31 | درگاهها و ماشينهاي مرتبط |

32 | جايگاه نمونه كالا در ساختار تجهيزات |

33 | توقف های افزایشی و کاهشی |

34 | دستورکارها و جزئیات آن |

35 | دستورالعملهایی که در هیچ نگهداری پیشگیرانهای استفاده نشده |

36 | بیشترین توقف ها بر اساس سایت تولید |

37 | کتابچه نگهداری پیشگیرانه سایت نت |

38 | نت های استفاده کننده از دستورالعمل |

39 | کالاهای مصرفی نت |

امکانات و قابلیتهای نرمافزار

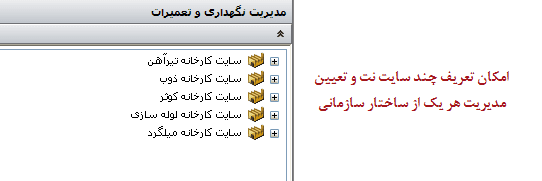

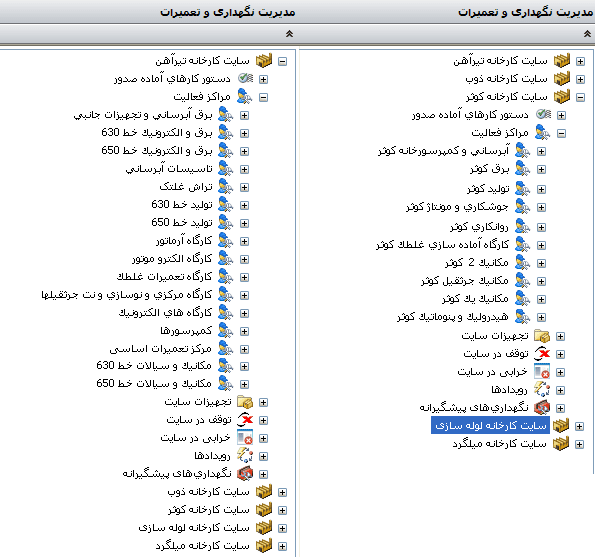

- امکان تعریف چند سایت نگهداری و تعمیرات و تخصیص مدیریت هر یک به یک واحد سازمانی از چارت سازمانی

- تعریف هر تعداد مرکر فعالیت نگهداری و تعمیرات برای هر یک از سایتها

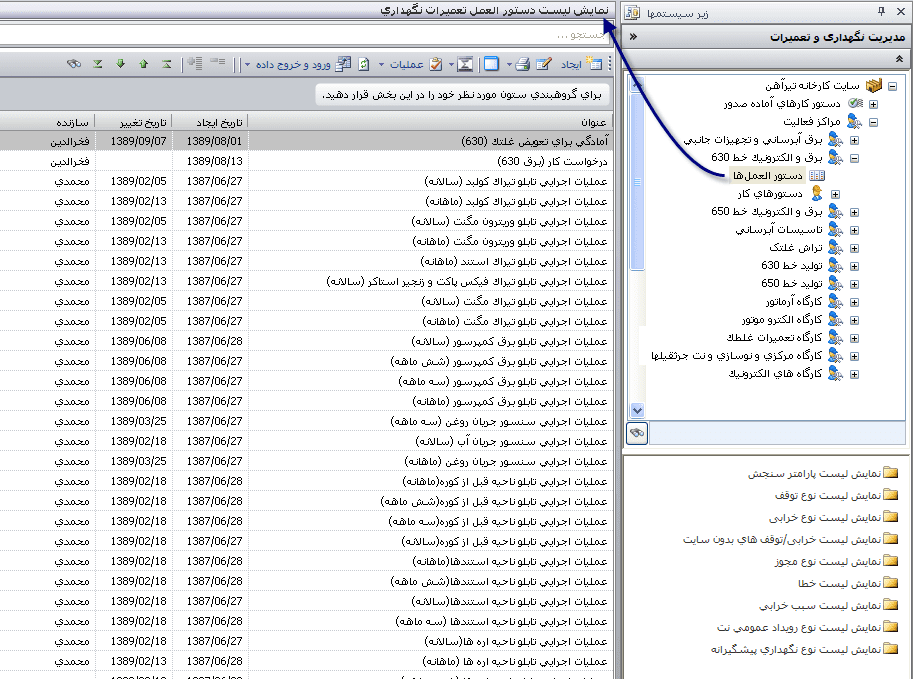

- مدیریت دستورالعملهای مراكز فعالیت انجام دهنده دستور كار هر یک از سایتهای نگهداری و تعمیرات

- مدیریت تجهیزات فنی مفهومی و سریالی هر یک از سایتهای نگهداری و تعمیرات

- مدیریت پارامترهای سنجش

- مدیریت نقاط سنجش تجهیز فنی

- مدیریت اقلام و قطعات یدكی

- مدیریت BOM نگهداری و تعمیرات

- مدیریت سریال تجهیز

- مدیریت بازرسی فنی و قرائت نقاط سنجش

- مدیریت نگهداری پیشگیرانه تجهیز فنی

- مدیریت نگهداری پیشبینانه تجهیز فنی

- مدیریت نگهداری فرصتی تجهیز فنی

- مدیریت رویدادهای نگهداری و تعمیرات اعم از دورهای، عدم تطابق در بازرسی و فرصتی

- مدیریت توقفات ماشینآلات خط تولید

- مدیریت خرابیهای تجهیزات

- ارسال اتوماتیک اعلام خرابی و یا اعلام توقف بر روی تجهیز

- ثبت و بررسی علت لغو دستور کارها

- مدیریت گزارشها با بیش از 30 نوع گزارش کاربردی

- یکپارچگی با سیستم مدیریت اطلاعات پایه و زیرساخت جهت:

- امکان ایجاد مدل نگهداری و تعمیرات در محیط مدلسازی به منظور تسهیل در انطباق با نیاز سازمان و مدلسازی سایتهای نگهداری و

- تعمیرات

- تعریف تجهیز فنی سازمان در سیستم طبق تعریف مشخصات شناسنامه ای آنان

- تعریف مهارتهای لازم مورد استفاده در عملیات نگهداری و تعمیرات

- تعریف عملیاتهای لازم در فعالیتهای نگهداری و تعمیرات

- استفاده از ابعاد و واحدها برای تعریف پارامترهای سنجش

- تعریف مراكز فعالیت و مشخص کردن پست سازمانی مربوطه بعنوان گیرندگان دستور كار

- یكپارچگی با سیستم مدیریت كالا جهت:

- طبقهبندی و تعریف اقلام مفهومی

- طبقهبندی و تعریف اقلام سریالی

- تعریف نگهداریهای پیشگیرانه

- تعیین نقاط سنجش کالا (تجهیز)

- تعیین فهرست اقلام یدكی، تعیین اقلام زیرمجموعه یك تجهیز فنی از منظر نگهداری و تعمیرات (BOM نگهداری و تعمیرات)

- معرفی نمونههای واقعی كالا بهمنظور استفاده در ساختار تجهیزات و اخذ شماره سریال

- یكپارچگی با سیستم مدیریت و كنترل تولید جهت:

- ثبت توقفات تجهیزات معرفی شده در سایت تولید

- استفاده از تقویم تجهیزات بهمنظور معرفی زمانهای برنامهریزی جهت عملیات نگهداری و تعمیرات

- یكپارچگی با سیستم مدیریت منابع انسانی جهت مدیریت مهارت و مشخص كردن مهارت كاركنان

- مزایای استفاده از امكانات .Net و یك چارچوب (framework) بسیار قوی در سطح توسعه و كاربری و استفاده از این مزایای آن جهت تسهیل در

- كاربری سیستمهای نگهداری و تعمیرات

- معرفی مراکز فعالیت تعمیراتی و دستورالعملهای عملیاتی آنها

- معرفی سایت پشتیبان و استفاده از انبارههای آن جهت كنترل موجودی قطعات یدكی

- تعریف تجهیزات فنی مفهومی مانند بخش یا خط تولید بهمنظور بهینه كردن مدیریت نگهداری و تعمیرات در خطوط و ایجاد یكپارچگی با سیستم تولید

- در زمان برنامهریزی تولید

- تعریف مشخصات عمومی تجهیز فنی مفهومی بهمنظور سادهسازی ورود اطلاعات برای هر تجهیز

- اضافه كردن عكس و هرگونه مستندات بصورت طبقهبندی شده كه منجر به ارایه خدمات مدیریت مستندات تجهیزات میشود و نیز امكان ضمیمه

- كردن سند از دستگاه اسكنر بصورت مستقیم

- بررسی نوع درخواست كار برای انجام عملیات نگهداری و تعمیرات و آمارگیری جهت ارزیابی نوع نگهداری تجهیزات كه منجر به درخواست كار شدهاند.

- دستور كار روتین تجهیز از فعال شدن نگهداری پیشگیرانه PM و دستور كار غیر روتین تجهیز از درخواست كار برای رفع خرابی تجهیزات است آمار آنان گویای عملكرد واحد نگهداری و تعمیرات و بخش تولید است

- وضعیت تجهیزات از نقطه نظر عملیاتی و غیر عملیاتی بودن معرف آمادگی تجهیزات جهت انجام وظائف محوله است

- اطلاعات همراه با ثبت توقف شامل زمان ثبت توقف، تجهیز متوقف شده (خط تولید، ناحیه و تجهیز فنی) و نوع توقف

- امكان تهیه گزارش از دستور كارهایی كه در یك وضعیت خاص مانند “منتظر مواد” باشند

- اطلاعات عملكرد بر روی دستور كار

- عملكرد یك تجهیز توسط شاخصی با نام MTBM مشخص میشود

- نحوه صحیح استفاده از تجهیزات و انجام به موقع نگهداری پیشگیرانه توسط شاخص MTBF (متوسط زمانی بین دو تعمیر اضطراری) مشخص میشود.

- MTTR یا متوسط زمان لازم برای تعمیر یك تجهیز، مشخص كننده سرعت عمل تعمیر تجهیزات است.